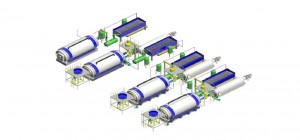

Introdución ao proceso produtivo

Este proceso de produción utiliza unha gaiola mecanizada para a alimentación.Non ten requisitos para as materias primas dos lodos (sen impurezas≥5 CM).É sinxelo e cómodo, aforra tempo e traballo, reduce custos e mellora a eficiencia.

1. Alimentación: (instalouse un silo totalmente pechado)

Despois de que os materiais sexan introducidos no silo polo elevador, inicie a válvula de alimentación e o barreno de alimentación e introduza uniformemente o barreno ou o alimentador hidráulico segundo o estándar establecido e use o alimentador para alimentar os materiais na chaleira de rachadura.

2. Pirólise

Rachadura, temperatura establecida 350℃-470℃.A velocidade de rotación da chaleira é de 150 segundos por círculo.Despois de completar a rachadura dos lodos de aceite, o residuo entra no extractor de escouras, que envía o residuo ao colector de escouras arrefriado por auga.O residuo ponse automaticamente nunha bolsa de tonelada desde a temperatura alta ata a temperatura normal e envasa-se para almacenamento temporal.

3. Calefacción, control de presión

Para a calefacción úsase gas combustible máis ecolóxico.O craqueo a alta temperatura está equipado con catro motores de combustible de 30 W e catro pistolas de pulverización de gas, todos eles controlados de xeito intelixente para garantir a temperatura normal necesaria para a produción de rachaduras.

A presión de deseño de produción do equipo é normal, a presión de produción normal é de 0,01 MPa - -0,02 MPa e a presión máxima establecida é de 0,03 MPa.Durante o proceso de produción, o sensor de control de presión proporciona o sinal de detección de presión.O sistema de control de presión abre ou pecha a válvula de control de alivio de presión segundo a presión establecida e envía un recordatorio de alarma para garantir a produción segura do equipo.

3.4 Proceso de produción

Antes da produción, verifique se o dispositivo de accionamento eléctrico é normal, incluíndo (circuíto, redutor, ventilador, ventilador de tiro inducido, bomba de auga circulante), se o cabrestante de alimentación e o cabrestante de descarga funcionan normalmente e se o armario de distribución de enerxía intelixente ten algún fallo. (Contacte co persoal de mantemento antes do fallo e non o inicie directamente)

Etapa de alimentación

Fase de produción: antes da produción, verifique se o motor de combustible, a bomba de aire, o compresor de aire e o ventilador son normais, comprobe se o selo de auga non ten auga, manteña aberta a válvula de saída de aire do cabrestante, manteña pechada a válvula de saída de escoura e manteña aberta a válvula de ventilación do tambor de vapor e, a continuación, faga que o forno xire cara adiante durante uns 100 segundos/círculo mediante o funcionamento do armario de distribución de enerxía intelixente.Cando se abre o motor de combustible para aumentar a temperatura en 50℃, pecha a válvula de ventilación do distribuidor de gas, aumenta lentamente a temperatura ata 150℃- 240℃, e comeza a xerarse o gas non condensable.Envíase ao forno para a súa combustión a través do sistema de recuperación de gas combustible.Segundo a cantidade de gas non condensable, apague o número de motores de combustible á súa vez para manter o estado de lume lento.(Se a cantidade de gas non condensable é grande, enviarase a outro grupo de equipos para a combustión a través de válvulas manuais. Se outros equipos non o precisan, o exceso de gas non condensable pódese enviar á cámara de combustión secundaria), e a continuación, sobe lentamente ata 380-450℃.Asegúrese de que a rachadura estea limpa.Disminución de gas non condensable,

sistema de purga de nitróxeno;Úsase principalmente para purgar a chaleira de tratamento, o receptor de gas, o condensador, o separador de gas de petróleo e o colector de escouras refrixerados por auga para substituír o gas non condensable por nitróxeno.Garantir a seguridade da produción de equipos.

Sistema de escoria;Antes da descarga da escoura, a chave de saída de aire da gaiola do cabrestante pecharase a través do armario eléctrico intelixente, o sistema de refrixeración de cinzas abrirase para a transmisión e abrirase a bomba de auga circulante.Cando se abre a chave de aceite pesado, primeiro debe drenarse unha pequena cantidade de aceite pesado para evitar que se pegue á gaiola de descarga de escouras.Pecha a chave de aceite pesado despois de drenar o aceite pesado.O corpo do forno inverte e comeza a descarga de escoura durante 1-1,5 horas.

Material da chaleira de craqueo: placa de aceiro de caldeira estándar nacional de aceiro inoxidable 316L Q245RQ345R

Tamaño da chaleira de pirólise:φ 2800 x 7700 mm

Volume e área de intercambio de calor da chaleira de craqueo: 47m3 e 80m2

Modo de condensación e zona de intercambio de calor: refrixeración por auga 90m2

Forma de estrutura principal: rotación horizontal

Presión do sistema: presión normal

Área de equipamento: 50m de longo, 10m de ancho e 6m de alto

Peso do equipo: 50-60t

Proceso a proba de explosión: todos os aparellos eléctricos están equipados con electrodomésticos a proba de explosión estándar nacional YB.

Consumo de combustible: consomen 600 m de gas natural ao día para o tipo continuo³/ D require 500 L/D de fuel oil

Sistema de alimentación e distribución: o equipo está equipado cunha potencia total de 46,4 quilovatios.

Está equipado un armario de control de escritorio intelixente (control de enerxía, temperatura, alarma de visualización dixital de presión, operación de válvula intelixente de pantalla táctil e outras funcións).

A distribución de enerxía media por hora é de 30 kW e a distribución de enerxía diaria é duns 500-600 kilovatios hora..

Hora de publicación: 09-01-2023